Повторное использование техники, предметов, отделки, вещей – далеко не признак ограниченности средств. Скорее, возможность проявить умение, сообразительность и предупредить появление отходов. Такая техника как сканеры, струйные и лазерные принтеры изнашиваются не так чтобы быстро, а вот устаревают скоро. А, значит, нет возможности найти детали для ремонта. Что сделать с такими устройствами и подскажут многочисленные форумы.

Детали изделия

Как правило, в сканере, лазерном принтере приходит в негодность только какой-то один элемент, в то время как остальные детали вполне пригодны к работе. Наиболее ценны в этом смысле МФУ и матричные устройства. При разборке последних своими руками можно получить массу ценных деталей.

Старый принтер

- Крепеж – винты, гайки, шестеренки, болты и прочая мелочь. Для домашнего умельца любой крепеж является полезным, так как порой отсутствие элементов нужного диаметра весьма затрудняют работы.

- Самая ценная деталь в принтере любого вида – направляющая, изготовленная из каленой стали. Во многих китайских и корейских аппаратах направляющая выполняется из дешевого сплава и сгибается даже под весом приводного ремня. В струйных устройствах от Canon или Эпсон стоит стальная. Эта деталь используется при обустройстве ЧПУ-станков или самодельных печатных устройств.

- Узел скольжения головки – в струйных устройствах он пластиковый и годится только для ЧПУ-граверов, а вот в матричных в узел запрессовывают бронзовую втулку, так что деталь можно применять на металлообрабатывающих домашних станках.

- Если предполагается монтаж печатного устройства, картридж от Canon является лучшим вариантом.

Картридж от Canon

- Зубчатый приводной ремень – универсальный элемент, подходящий для любого устройства, где нужно передать усилие от шагового двигателя на площадку. И ремень узел скольжения можно найти в МФУ и сканерах и даже старых копировальных аппаратах от Эпсон.

- Шаговый двигатель – обеспечивает движение бумаги. На старых матричных аппаратах и лазерных они мощнее, однако, и детали струйных принтеров можно использовать с толком. Кроме того, со старой машины можно снять двигатель вместе с контроллером и драйвером.

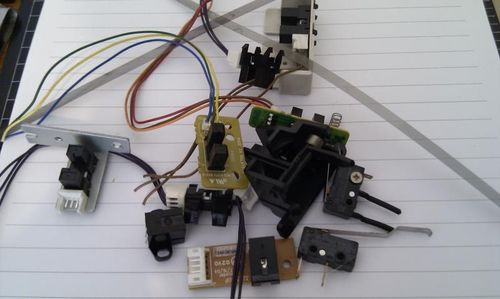

- Концевые выключатели – обеспечивают контроль над качеством бумаги. Необходимая деталь для самодельного печатного устройства или станка.

Концевые выключатели

Что можно сделать из старого принтера

Старый принтер можно модифицировать и использовать для несколько других целей. В этом случае тоже понадобится и смекалка, и умение, однако результат порой бывает весьма интересный.

Что сделать из аппарата Canon или Эпсон, а судя по отзывам, это наиболее подходящая для модификации линейка МФУ и сканеров? Устройство для печати на толстых материалах. Основой чаще всего выступает струйный старый принтер.

Струйный старый принтер

- Снимают передний лоток, входной, боковые панели и корпус. Удаляют датчик подателя бумаги, но сохраняют.

- Снимают прижимные и центральный ролик, а также механизм очистки головки.

- Платформу с головкой удалить можно только резкой с помощью ручной шлифовальной машинки. Для такой работы нужно надеть зашитные очки и респиратор.

- Печатающую головку очищают.

- Затем шайбами и гайками настраивают необходимую ширину зазора. Чаще всего старый принтер используют для печати на текстолитах, тонких листах фанеры и тому подобном материале. Затем механизм очистки головки устанавливают на уголки.

- Датчиком подачи материала выступает фотосенсор с излучающим диодом. Для него и системы подачи вырезают из фанеры платформу соответствующей величины. В качестве направляющих для текстолита монтируются алюминиевые уголки. Лист подачи также изготавливают из алюминия.

Картридж заполняют специальными чернилами.

На фото демонстрируется модифицированный старый принтер.

Ветрогенератор из электромотора

Что сделать со старым принтером еще? Ветрогенератор, который преобразует силу ветра в электроэнергию. Такое устройство вполне может обеспечить бытовые нужды. По сути, это использование не всего аппарата, а только детали. Предпочтительнее шаговые двигатели с лазерного устройства или МФУ.

Моторчик принтера

- Разбирают старый принтер с тем, чтобы извлечь шаговый двигатель.

- Собирают выпрямитель: для каждой из 4 фаз требуется по 2 диода.

- Изготовляют лопасти из трубы ПВХ – так проще подобрать нужную степень кривизны.

- Вытачивают втулку со сланцем по размеру вала.

- Втулку насаживают на вал, закрепляют, к фланцу фиксируют лопасти. Важно сбалансировать композицию.

- Двигатель вставляют в кусок трубы, где он закрепляется болтами. С торца к трубе фиксируют флюгер из дюралюминия. Удерживается вся конструкция на вертикальной трубе.

На видео демонстрируется сборка ветрогенератора своими руками.

http://printergid.ru/sovety/chto-sdelat-iz-starogo-printera — link

Что можно сделать из старых принтеров. Конструируем ЧПУ станок

Довольно часто среди владельцев плохо работающей или уже неисправной оргтехники всплывает вопрос о том, что можно сделать из старого принтера. Конечно, самый простой способ решения данной задачи заключается в отправке использованного струйника или лазерного принтера на утилизацию. Но если у вас есть свободное время и некоторое желание, то из принтера можно сделать станок ЧПУ, т.е. оборудование с числовым программным управлением, которое нашло широкое применение для решения как любительских, так и профессиональных задач. Узнать об этом более подробно вы можете ниже, но для начала рассмотрим вопрос о том, что можно извлечь из старого печатающего устройства.

Извлекаем будущие запчасти

Итак, если ваш принтер (будь то струйный или лазерный) уже вышел из строя или его эксплуатационный срок подходит к концу, то не спешите его выбрасывать. Дело в том, что старую оргтехнику лучше всего разобрать на запчасти, которые в дальнейшем можно использовать для ремонта новых принтеров. Лучше всего для разбора подходят многофункциональные устройства и девайсы, использующие матричную технологию печати, т.к. из них можно достать много чего полезного для тех, кто желает сделать станок ЧПУ собственными руками.

- В первую очередь разберите старый девайс на части, причем все гаечки, винтики и болтики могут в дальнейшем оказаться необходимыми, поэтому не выкидывайте их, а сложите в какую-нибудь коробочку и уберите в сторону. Тем более нередко многим приходится сталкиваться с ситуацией, когда под рукой нет нужной гаечки.

- Одной из самых ценных деталей в любом печатающем девайсе является стальная каленая направляющая. Особенно это касается принтеров старых моделей, направляющие которых очень тяжело согнуть. А вот в некоторых 3D-принтерах нередко экономят именно на этих деталях, в результате чего направляющие в них могут сгибаться даже под давлением натягивающегося ремня приводного типа. Качественные и надежные направляющие из стали отлично подходят для станков, поэтому смело извлеките деталь подобного рода из своего девайса.

- Вместе с вышеназванной деталью идет и т.н. узел скольжения головки устройства. У принтеров струйных моделей подобная деталь выполнена из пластика, в результате чего она подойдет только для не нагруженных осей ЧПУ граверов – обязательно учтите это! Что касается старых девайсов матричного типа, то в их узле находится втулка из бронзы – деталь такого типа можно смело использовать на самодельном оборудовании с числовым программным управлением, которое будет использоваться для обработки пластмассы и цветмета.

- Еще одной важной деталью, которой можно воспользоваться для изготовления станка является зубчатый ремень привода. Стоит отметить, что деталь подобного рода имеется и в старом копире, и лазерном МФУ.

- Кроме того, обязательно извлеките шаговые двигатели, которые применяются для передвижения головки устройства и движения бумаги. На матричном девайсе, как правило, установлен более мощный шаговый двигатель, чем на принтерах другого типа. Из МФУ, использующего лазерную печать можно вытащить шаговик, который вполне подойдет для производства фрезера с числовым программным управлением, который будет использовать в бытовых условиях.

- Вместе с шаговиком не забудьте извлечь также контроллер, который осуществляет управлением им.

- Еще одним отличным устройством, которое можно использовать в качестве запчасти являются концевые выключатели. В печатающей оргтехнике они предназначены для того, чтобы осуществлять контроль над тем, есть ли в устройстве бумага или ее там нет. Подобные выключатели делятся на устройства автоматического и механического типа.

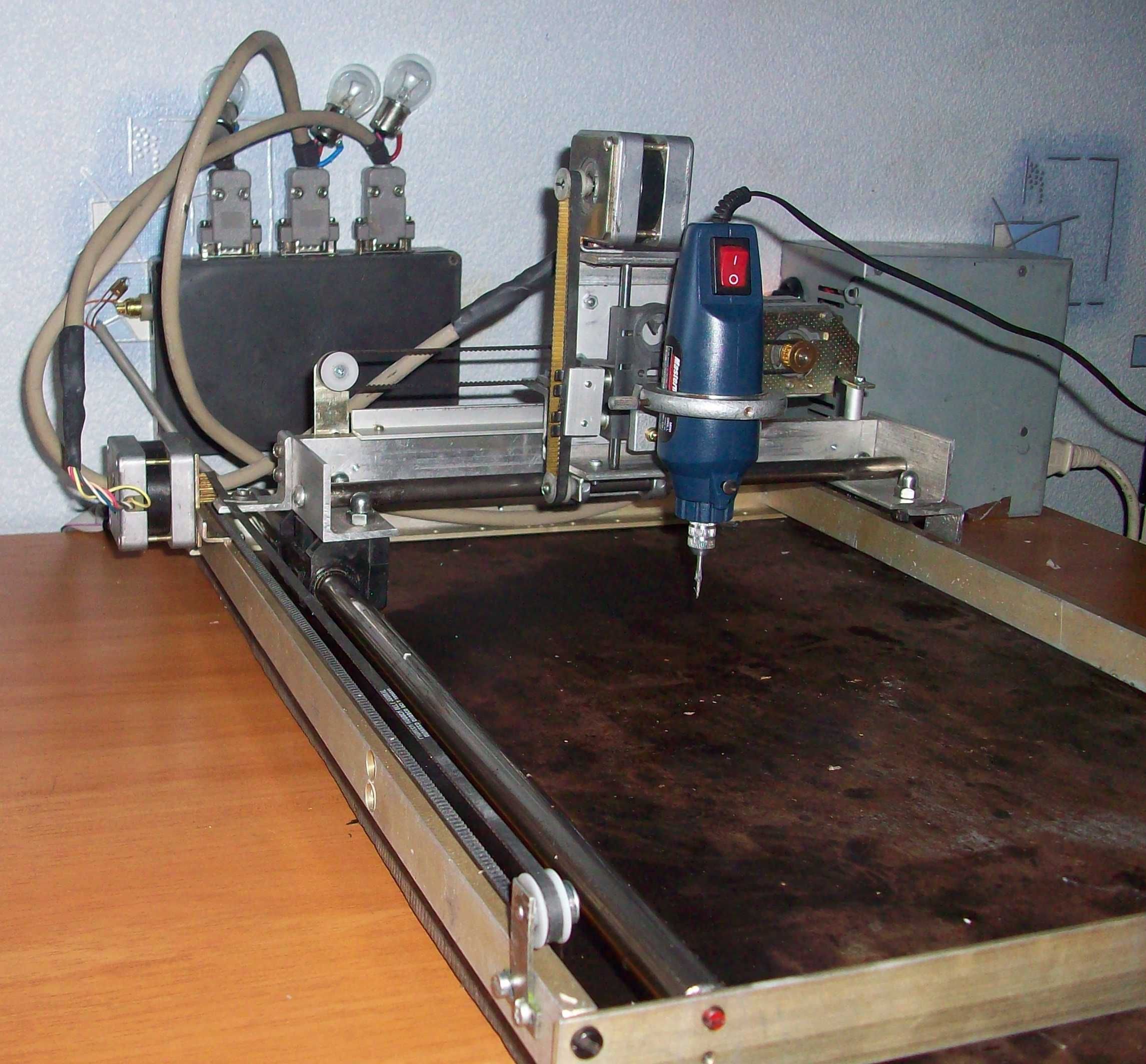

Собираем станок

В качестве основы станка используйте принтер — отличным вариантом является матричный девайс. Двигатели от подобной оргтехники можно установить абсолютно самостоятельно, к тому же они являются долговечными и малошумными. Помимо этого, обзаведитесь всеми необходимыми инструментами и мелкими деталями в виде саморезов, подшипников, дюралевых уголков, болтов и строительных шпилек. Среди инструментов вам понадобятся бокорезы, напильник, тиски, электрическая дрель, плоскогубцы, отвертка и ножовка.

В качестве основы станка используйте принтер — отличным вариантом является матричный девайс. Двигатели от подобной оргтехники можно установить абсолютно самостоятельно, к тому же они являются долговечными и малошумными. Помимо этого, обзаведитесь всеми необходимыми инструментами и мелкими деталями в виде саморезов, подшипников, дюралевых уголков, болтов и строительных шпилек. Среди инструментов вам понадобятся бокорезы, напильник, тиски, электрическая дрель, плоскогубцы, отвертка и ножовка.

-

- На первом этапе возьмите и выпилите из фанеры два куска квадратной формы 370×370 мм, для боковых стенок, один 90×340 мм для передней и 340×370 мм для задней стенки.

- Стенки для будущего станка необходимо скрепить, воспользовавшись саморезами. Для этого заранее сделайте отверстия с помощью дрели на расстоянии в 6 мм до края.

- В качестве направляющих по Y-оси вам следует использовать дюралевые уголки. Сделайте шпунт 2 мм, чтобы прикрепить данные уголки к боковым стенкам корпуса станка на расстоянии в 3 см от его дна. Прикручивать уголки необходимо через центральную поверхность, прибегнув к помощи саморезов.

- Для изготовления рабочей поверхности следует воспользоваться уголками длиной в 14 см. На болты снизу нужно закрепить один подшипник 608.

- Проделайте выход для двигателя оси Y примерно в 5 см от дна. Также просверлите отверстие в передней стенке диаметром 7 мм, чтобы туда можно было просунуть подшипник опоры винта хода.

- Что касается непосредственно винта хода, то сделать его можно из шпильки строительного типа. С мотором он будет взаимодействовать с помощью муфты. Последнюю можно сделать абсолютно самостоятельно.

- Проделайте в гайке М8 отверстия, поперечник которых должен составлять 2.5 мм.

- Для изготовления оси X необходимо воспользоваться стальными направляющими, найти которые можно в корпусе старого принтера. Оттуда же вытащите и каретки, которые будут надеваться на оси.

- Основание Z-оси необходимо выполнить из такого материала, как фанера No6. Элементы фанеры зафиксируйте друг с другом при помощи ПВА-клея. Сделайте еще одну ходовую гайку.

- Установите в станке с ЧПУ вместо шпинделя дремель, который будет иметь держатель, выполненный из кронштейна для доски. Проделайте снизу отверстие, поперечник которого должен быть равен 19 мм, чтобы туда можно было просунуть дремель. Далее следует фиксация кронштейна на саморезе к основанию оси Z.

- Для изготовления опор, предназначенных для оси Z необходимо использовать фанеру с основанием 15 на 9 см. Верхняя и нижняя ее стороны должны быть равны 5×9 см. Под направляющие также нужно будет просверлить соответствующие выходы.

- На последнем этапе вам нужно будет выполнить сборку оси Z с кронштейном дремеля, а также заняться его монтажом в корпус практического готового станка.

В целом, как видите, старый принтер может стать отличной основой для изготовления станка с ЧПУ. Конечно, если вашего мастерства и навыков для создания подобного оборудования не хватает, то лучше разберите старый девайс на комплектующие, которые могут понадобиться вам в будущем для ремонта нового принтера.

https://printeros.ru/info/chto-mozhno-sdelat-iz-starogo-printera.html — link

Что можно сделать из старого принтера

У большинства людей имеется уже не рабочая техника, или прибор с сильными техническими повреждениями. Такую технику естественно выбрасывают, но у некоторых возникает вполне рабочий вопрос «Какую пользу можно извлечь?». Даже старые устройства можно приспособить в хозяйстве. В этой статье хотелось рассказать об обыкновенном принтере.

Хлебница, или мини-бар

Почти любой старый принтер при достатке времени, возможно, переделать в несколько интересных вещей. Например, полностью очистив принтер от всех лишних деталей, получившуюся форму, необходимо обтянуть тканью. Маленькое удобное пространство может использоваться по личному усмотрению, как мини-бар, или та же хлебница. Сгодится и как неплохой тайник.

Станок ЧПУ

Более умелые люди смогут хоть из обычного дешёвого струйного печатного устройства сделать ЧПУ станок. Следует разобрать устройство на комплектующие. К ценным и нужным нам деталям отбираем стальную калёную направляющую, в набор входит зубчатый ремень привода, а так же узел скольжения головки принтера, вместе с шаговыми двигателями. Так же в набор входят концевые выключатели, в изготовлении ЧПУ станков, чтобы ограничивать сбой и повреждения. Из полученных компонентов можно увидеть, что есть почти все необходимые детали для сборки станка ЧПУ.

Шокер брелок

Есть в принтере ещё одна замечательная деталь – плата, имеющая высоковольтные преобразователи. Стоит заметить процедура очень опасная. Вам понадобятся знания в єлектронике, в противном случае не стоит подвергать себя опасности. Однако в итоге получаем симпатичный шокер брелок.

Ветрогенератор

В принтерах есть мощные двигатели, к которым можно прикрутить лопасти и добывать электричество, например на даче.

Важно помнить об аккуратности во время сооружения подобных устройств. Эти, и ещё много разных идей существует для старых устройств, вроде принтера, которые легко приспособить.

https://sdelat-iz-starogo.ru/chto-mozhno-sdelat-iz-starogo-printera/ — link

Варианты, что можно сделать из старого принтера

В последнее время я искал способы упростить изготовление печатных плат. Приблизительно с год назад я наткнулся на одну интересную страничку , где описывался процесс модификации струйного принтера Epson для печати на толстых материалах в т.ч. на медном текстолите. В статье описывалась доработка принтера Epson C84, однако у меня был принтер Epson C86, но т.к. механика принтеров Epson я думаю у всех схожая, то я решил попробовать сделать модернизацию своего принтера.

В данной статье я постараюсь максимально подробно, шаг за шагом, описать процесс модернизации принтера для печати на омедненном текстолите.

Необходимые материалы:

— ну естественно понадобится сам принтер Epson семейства С80.

— лист алюминиевого, либо стального материала

— скобы, болты, гайки, шайбы

— небольшой кусок фанеры

— эпоксидка или суперклей- чернила (об этом позже)

Инструменты:

— шлифмашинка (Dremel и т.п.) с отрезным кругом (можно попробовать маленькой обезьяной)

— различные отвертки, ключи, шестигранники

— дрель

— термофен

Шаг 1. Разбираем принтер

Первое, что я сделал — снял задний выходной лоток для бумаги. После этого надо снять передний лоток, боковые панели и затем основной корпус.

На фотографиях ниже приведен подробный процесс разборки принтера:

Шаг 2. Снимаем внутренние элементы принтера

После того, как у принтера снят корпус, необходимо поснимать некоторые внутренние элементы принтера. Сначала, необходимо снять датчик подачи бумаги. В дальнейшем он нам понадобится, поэтому при снятии не повредите его.

Затем, необходимо снять центральные прижимные ролики, т.к. они могут мешать при подаче печатной платы. В принципе боковые ролики тоже можно снять.

Ну и в конце, необходимо снять механизм очистки печатающей головки. Механизм держится на защелках и снимается очень просто, но при снятии, будьте очень осторожны, т.к. к нему подходят разные трубки.

Разборка принтера завершена. Теперь приступим к его «лифтингу».

Шаг 3. Снятие платформы печатающей головки

Начинаем процесс модернизации принтера. Работа требует аккуратности и применения защитных средств (глаза нужно беречь!).

Для начала необходимо открутить рейку, которая прикручена двумя болтами (см. фото выше). Открутили? Откладываем ее в сторону, она нам еще пригодится.

Теперь обратите внимание на 2 болта возле механизма очистки головки. Их также откручиваем. Однако, с левой стороны сделано немного по другому, там можно срезать крепления.

Чтобы снять всю платформу с головкой, сначала, все внимательно осмотрите и отметьте маркером те места, где надо будет резать метал. А потом аккуратно срежьте метал ручной шлифмашинкой (Dremel и т.п.)

Шаг 4. Очистка печатающей головки

Этот шаг является необязательным, но раз уж полностью разобрали принтер, то лучше сразу почистить печатающую головку. Тем более, что в этом нет ничего сложного. Для этой цели я использовал обычные ушные палочки и очиститель стекол.

Шаг 5. Установка платформы печатающей головки. Часть 1

После того, как все разобрано и очищенно настало время собирать принтер с учетом необходимого зазора для печати на текстолите. Или как говорят джиперы «лифтинг» (т.е. подъем). Величина лифтинга полностью зависит от того материала, на котором вы собираетесь печатать. В своей модификации принтера я планировал использовать стальной податчик материала с прикрепленным на нем текстолитом.

Толщина платформы для подачи материала (сталь) была 1.5 мм, толщина фольгированного текстолита, из которого я обычно делал платы составляла также 1.5 мм. Однако, я решил, что головка не должна сильно давить материал, и поэтому величину зазора я выбрал около 9 мм. Тем более, что иногда я печатаю на двухстороннем текстолите, который немного толще одностороннего.

Для того, чтобы мне легче было контролировать уровень подьема, я решил использовать шайбы и гайки, толщину которых я замерил штанген-циркулем. Также, я прикупил несколько длинных болтов и гайки для них. Я начал с фронтальной системы подачи.

Шаг 6. Установка платформы печатающей головки. Часть 2

Перед установкой платформы для печатающей головки, необходимо изготовить небольшие перемычки. Я сделал их из уголков, которые распилил на 2 части (см. фото выше). Можно конечно их сделать самому.

После, я разметил отверстия для сверления в принтере. Нижние отверстия разметить и просверлить очень просто. Затем, сразу же прикрутил кронштейны на их место.

Следующим шагом необходимо разметить и просверлить верхние отверстия в платформе, это сделать несколько сложнее, т.к. все должно быть на одном уровне. Для этого, я подложил по паре гаек, в местах стыковки платформы с основой принтера. При помощи уровня, удостоверьтесь, что платформа стоит ровно. Отмечаем отверстия, сверлим и стягиваем болтами.

Шаг 7. «Лифтинг» механизма очистки печатающей головки

Когда принтер заканчивает печать, головка «паркуется» в механизм очистки головки, где происходит очистка дюз головки, для предотвращения их засыхания и засорения. Этот механизм также предстоит немного поднять.

Данный механизм я закрепил при помощи двух уголков (см. фото выше).

Шаг 8. Система подачи

На данной стадии рассмотрим процесс изготовления системы подачи и установку датчика подачи материала.

При разработке системы подачи первой проблемой была установка датчика подачи материала. Без данного датчика принтер не функционировал бы, но где и как его установить? Когда бумага проходит через принтер, то данный датчик сообщает контроллеру принтера, когда проходит начало бумаги и на основании этих данных принтер вычисляет точную позицию бумаги. Датчик подачи представляет из себя обычный фотосенсор с излучающим диодом. При прохождении бумаги (в нашем случае материала), луч в датчике прерывается.

Для сенсора и системы подачи я решал сделать платформу из фанеры.

Как видно на фото выше, я склеил между собой несколько слоев фанеры для того, чтобы сделать подачу на одном уровне с принтером. В дальнем углу платформы я закрепил датчик подачи, через который будет проходить материал. В фанере, я сделал небольшой вырез, чтобы вставить датчик.

Следующей задачей встала необходимость сделать направляющие. Для этого я использовал алюминиевые уголки, которые приклеил к фанере. Важно, чтобы все углы были четко 90 градусов и направляющие были строго параллельны друг другу. В качестве материала подачи я использовал алюминиевый лист, на который будет ложиться и фиксироваться омедненный текстолит для печати.

Лист подачи материала я изготовил из алюминиевого листа. Размер листа я старался сделать приблизительно равным формату А4. Немного почитав в интернете по работе датчика подачи бумаги и принтера в целом, я выяснил, что для корректной работы принтера необходимо в листе подачи материала сделать в углу небольшой вырез, чтобы датчик срабатывал немного позднее чем начинали крутиться ролики подачи. Длина выреза составила около 90мм.

После того, как все сделано, на листе подачи я закрепил обычный лист бумаги, на компьютере установил все драйвера и сделал пробную печать на обычном листе.

Шаг 9. Заполняем чернильный картридж

Последняя часть модификации принтера посвящена чернилам. Обычные чернила от Epson не стойкие к химическим процессам, протекающим при травлении печатной платы. Поэтому необходимо специальные чернила, называются они Mis Pro yellow ink . Однако, данные чернила могут не подойти к другим принтерам (не Epson), т.к. там могут использоваться другие типы печатающих головок (в Epson используется пьезоэлектрическая печатающая головка). В интернет-магазине inksupply.com есть доставка в Россию.

Помимо чернил, я купил новые картриджи, хотя конечно можно использовать и старые, если хорошо их помыть. Естественно, для заправки картриджей понадобится еще обычный шприц. Также, я купил специальный девайс для обнуления картриджей принтера (синий на фото).

Шаг 10. Тесты

Теперь переходим к тестам печати. В программе проектирования , я сделал несколько заготовок для печати, с дорожками различной толщины.

Качество печати вы можете оценить по фотографиям выше. А ниже представлено видео печати:

Шаг 11. Травление

Для травления плат, изготовленных данных способом, подходит только раствор хлорного железа. Другие методы травления (медный купорос, соляная кислота и т.п.) могут разъесть чернила Mis Pro yellow ink. При травлении хлорным железом, лучше нагревать печатную плату при помощи теплофена, это ускоряет процесс травления и т.о. меньше «сьедается» слой чернил.

Температура нагрева, пропорции и длительность травления подбираются опытным путем.

Здравствуйте, дорогие друзья! Сегодня мы расскажем Вам про то, как создать ЧПУ из принтера. Основной причиной того, что сейчас так часто в интернете предлагают переделать из принтера или сканеров самодельные устройства, является то, что многие современные периферийные устройства для ПК настолько сложны с функциональной точки зрения, что в переделанном виде позволяют создавать станки, способные выполнять удивительные задачи.

Приступаем к изготовлению

Чтобы начать изготавливать станок ЧПУ из старого принтера, вам потребуются некоторые запчасти, которые входят в струйные принтеры:

- Приводы, шпильки, направляющие от принтера (желательно использовать несколько старых принтеров; принтеры необязательно должны печатать);

- Привод от дисковода.

- Материал для создания корпуса – фанера, ДСП и т.п.

- Драйверы и контроллеры;

- Материалы для крепежей.

Полученные станки с числовым программным управлением смогут выполнять различные функции. Всё, в конечном итоге, зависит от устройства, которое будет располагаться на выходе станке. Чаще всего из струйных принтеров делают , выжигатель (при помощи установки выжигателя на выходе устройства) и сверлильные машины для создания печатных плат.

Основой является деревянный ящик из ДСП. Иногда используют готовые, но не составит труда сделать го самостоятельно. Необходимо учесть, что внутри ящика будут располагаться электронные компоненты, контроллеры. Собирать всю конструкцию лучше всего при помощи саморезов. Не забывайте, что детали нужно располагать друг относительно друга под углом 90 градусов и крепить максимально прочно друг к другу.

Создание самодельного станка

Прежде, чем переделать принтеры или сканеры в мини станки, которые смогут выполнять фрезерные работы, следует максимально точно собрать раму конструкции и ее основные составляющие.

На верхнюю крышку устройства требуется установить главные оси, которые являются важными компонентами среди всех профессиональных станков. Осей должно быть всего три, начало работы необходимо производить с крепления оси у. Для того чтобы создать направляющую используют мебельный полоз.

Отдельно отметим создание ЧПУ из сканера. Переделка этого устройства такая же, как и, если бы, под рукой был старый струйный принтер. В любом сканере, есть шаговые двигатели и шпильки, благодаря, которым и производится процесс сканирования. В станке нам пригодятся эти двигатели и шпильки, вместо сканирования и печати будет производится фрезерование, а вместо головки, которая перемещается в принтере, будет использоваться движение фрезерного устройства.

Для вертикальной оси, в самодельном ЧПУ нам пригодятся детали из дисковода (направляющая по которой перемещался лазер).

В принтерах есть так называемые штоки, именно они играют роль ходовых винтов.

Вал мотора должен быть соединен со шпилькой при помощи муфты гибкого типа. Все оси необходимо прикреплять к основаниям, выполненным из ДСП. В конструкциях такого типа фрезер перемещается исключительно в вертикальной плоскости, при этом сдвиг самой детали происходит по горизонтали.

Электронные компоненты будущих станков

Это является одним из самых важных этапов конструирования. Электроника самодельных машин является ключевым элементом управления всеми двигателями и самим процессом.

Работы, которые будут выполняться будущим станком и процессы, возникающие во фрезерном и сверлильном механизмах – очень разнообразны и точны, поэтому нам понадобиться надежный контроллер и драйвер.

Самодельная машина может функционировать на отечественных К155ТМ7, их нам понадобиться 3 штуки.

К каждому драйверу идут проводки от своей микросхемы (контроллеры независимы).

Шаговые двигатели в самодельном аппарате должны быть рассчитаны на напряжение, не превышающее 30-35 В. Часто случалось так, что при повышенной мощности, советские микросхемы-контроллеры перегорали.

Блок питания идеально подходит от сканера. Его нужно подсоединить к блоку к кнопке включения, контроллером и сами устройством (фрезер, дрель, выжигатель и так далее).

Из бросовых деталей и материалов, найденных на свалке, можно сделать прекрасный, рабочий станок с ЧПУ. Основной устройства будет старый принтер с шаговым электродвигателем. Самодельное устройство справится с изготовлением рекламной продукции, сувениров и других приятных мелочей.

Возможности самодельного станка с ЧПУ

- Размеры рабочей поверхности: 16 х 24 х 7 см.

- Материалы обработки: текстолит не толще 3 мм, фанера не толще 15 мм, любые виды пластика, древесины.

- Гравировка: дерево, пластики, мягкие металлы.

- Обработка осуществляется со скоростью 2 миллиметра в секунду.

Хотя станок с ЧПУ совсем небольшой и работает на слабеньком двигателе, он подойдет для любительских и профессиональных задач. А теперь разберемся, какие материалы и инструменты понадобятся, чтобы его сделать своими руками.

Детали и инструменты

Основа самодельного ЧПУ станка — принтер. Предпочтительнее всего взять матричный любой марки (HP, Epson, Xerox, Ricoh, Canon). Двигатели от принтеров легко устанавливаются своими руками, долговечны, тихо работают.

Перед тем, как покупать с рук старое устройство, необходимо посмотреть в инструкции параметры мотора и другие детали конструкции. Некоторые умельцы приспосабливают в дело шаговые моторы от сканеров.

Кроме этого нужны детали:

- фанера для корпуса №15;

- дюралевые уголки 20 мм;

- саморезы;

- три подшипника 608;

- несколько болтов М8 длиной 25 мм;

- строительная шпилька М8;

- резиновый шланг;

- 2 гайки М8;

- дремель;

- 4 линейных подшипника;

- кронштейн для досок 80;

- клей ПВА.

Инструменты:

- ножовка;

- отвертка;

- электродрель;

- плоскогубцы;

- тиски;

- напильник;

- бокорезы.

Сборка станка с ЧПУ

- Из фанеры своими руками выпиливаем два квадрата размерами 370 х 370 мм для боковых стенок, один 340 х 370 мм для задней и один 90 х 340 мм для передней стенки.

- Стенки станка с ЧПУ своими руками скрепляются саморезами через заранее проделанные дрелью отверстия с расстоянием до края 6 мм.

- Направляющие по Y-оси — уголки из дюраля. Чтобы прикрепить их к боковым стенкам в 30 мм от дна корпуса делается шпунт 2 мм. Благодаря шпунту направляющие устанавливаются ровно и не перекашиваются. Уголки прикручиваются сквозь центральную поверхность саморезами. Длина направляющих составляет 340 мм. Такие направляющие служат до 350 часов работы, после чего необходимо поменять их.

- Рабочая поверхность выполняется из уголков 140 мм длиной. Снизу на болты крепится один подшипник 608, сверху два. Важно выдержать соосность, чтобы столешница перемещалась без напряжения и перекосов.

- В 50 мм от дна проделывается выход для двигателя Y-оси диаметром 22 миллиметра. Для подшипника опоры винта хода в передней стенке просверливается отверстие 7 миллиметров.

- Винт хода сделаем своими руками из припасенной строительной шпильки, с мотором он взаимодействует посредством самодельной муфты (подробно об изготовлении ниже).

- В удлиненной гайке М8 проделываются винтовые отверстия поперечником 2,5 миллиметра с резьбой М3. На нее гайка закрутится на ось.

- Х-ось сделаем из направляющих из стали, которые найдутся в корпусе принтера. Там же берутся и каретки, которые надевают на оси.

- С изготовлением Z-оси придется повозиться. Ее основание делается из фанеры №6. Направляющие поперечником 8 мм изымаем из принтера. Фанерные элементы фиксируются между собой клеем ПВА, в которые на эпоксидную смолу вклеиваются подшипники линейные или снять с кареток втулки. Сделаем еще одну ходовую гайку по уже известному алгоритму.

- Вместо шпинделя в станке с ЧПУ будет установлен дремель с держателем из кронштейна для доски. Снизу проделывается отверстие поперечником 19 миллиметров для выхода дремеля. Фиксируется кронштейн на саморезы к основанию Z-оси в заранее подготовленные отверстия.

- Опоры для каретки Z-оси делается из фанеры: основание 15 х 9 см, нижняя и верхняя стороны 9 х 5 см. Посередине верхушки делается отверстие для подшипника опоры. Под направляющие также просверливаются выходы.

- Итоговый шаг — сборка Z-оси с кронштейном дремеля и монтаж в корпус станка.

Изготовление муфты

Муфта гасит вибрацию, идущую от винта хода. Это позволяет сберечь подшипники шагового электромотора и продлить ему жизнь. Кроме этого, самодельная муфта нивелирует несоответствие осей винта хода и мотора.

Самый удобный и простой вариант изготовления муфты своими руками — это с помощью прочного резинового шланга. Подбирается шланг с поперечником внутри равным диаметру оси мотора. Надеваем конец шланга на шкив мотора и приклеиваем или крепим муфтой. Другой конец шланга также крепим к винту хода. Как правило, диаметр винта больше, чем внутренний поперечник шланга. Но благодаря толстым стенкам его можно немного рассверлить. Облегчает работу жидкое мыло, которое не позволяет сверлу вязнуть в резине.

Второй способ чуть более сложный: вместо резинового шланга своими руками берем газовый с резиновой оплеткой. Оплетку можно аккуратно припаять на фланцы, в которые будут вставляться ходовой винт и шкив мотора.

И самый практичный вариант: установить фланцы на резиновую трубку высокого давления. Таким способом можно очень крепко зафиксировать все необходимые устройства, самодельная муфта отлично гасит вибрацию. Сделать фланцы можно на токарном станке с ЧПУ или заказать в мастерской.

Электронная начинка станка из принтера

Плату ЧПУ самодельным станком сделаем из деталей микросхем принтеров. Можно приобрести уже готовую плату и сэкономить много времени.

Видеоролики демонстрируют разные самодельные конструкции станков с деталями из принтера, которые можно сделать своими руками:

Графопостроители представляют собой устройства, которые в автоматическом режиме с заданной точностью производят вычерчивание чертежей, рисунков, схем на бумаге, ткани, коже и прочих материалах. Распространены модели техники с функцией резки. Изготовление плоттера своими руками в домашних условиях вполне возможно. Для этого понадобятся детали от старого принтера либо dvd-привода, определенное программное обеспечение и еще некоторые материалы.

Сделать небольшой плоттер из dvd привода самостоятельно относительно просто. Такое устройство на ардуино обойдется намного дешевле своего фирменного аналога.

Рабочая область у создаваемого устройства будет 4 на 4 см.

Для работы потребуются следующие материалы:

- клей или двухсторонний скотч;

- припой для пайки;

- провода для монтажа перемычек;

- dvd-привод (2 шт.), из которого берется шаговый двигатель;

- Arduino uno;

- серводвигатель;

- микросхема L293D (драйвер, осуществляющий управление двигателями) – 2 шт.;

- макетная плата беспаечная (основание из пластмассы с набором проводящих электрический ток разъемов).

Чтобы воплотить задуманный проект в жизнь, следует собрать такие инструменты:

- паяльник;

- отвертку;

- мини-дрель.

Опытные любители электронных самоделок могут использовать дополнительные детали, чтобы собрать более функциональный аппарат.

Этапы сборки

Сборку cnc плоттера проводят по такому алгоритму:

- с помощью отвертки разбирают 2 dvd-привода (результат изображен на фото далее) и достают из них шаговые электродвигатели, при этом из оставшихся деталей выбирают два боковых основания для будущего графопостроителя;

Разобранные dvd-привода

- отобранные основания соединяют с помощью винтов (предварительно подогнав их по размерам), получая при этом оси X и Y, как на фотографии ниже;

Оси X-Y в сборке

- к оси Х прикрепляют ось Z, которая представляет собой сервопривод с держателем для карандаша либо ручки, что показано на фото;

- прикрепляют к оси Y квадрат размером 5 на 5 см из фанеры (или пластика, доски), который будет служить основанием для укладываемой бумаги;

Основание для размещения бумаги

- собирают, уделяя особое внимание подсоединению шаговых электродвигателей, электрическую цепь на беспаечной плате по схеме, представленной ниже;

Схема электрических соединений

- вводят код для тестирования работоспособности осей Х-Y;

- проверяют функционирование самоделки: если шаговые электродвигатели заработали, то детали соединены по схеме верно;

- загружают в сделанный чпу плоттер рабочий код (для Arduino);

- скачивают и запускают программу exe для работы с G-кодом;

- устанавливают на компьютер программу Inkscape (векторный графический редактор);

- инсталлируют дополнение к ней, позволяющее преобразовывать в изображения G-код;

- настраивают работу Inkscapе.

После этого самодельный мини плоттер готов к работе.

Некоторые нюансы работы

Оси координат должны быть обязательно расположены перпендикулярно друг к другу. При этом карандаш (либо ручка), зафиксированный в держателе, должен без проблем перемещаться вверх-вниз сервоприводом. Если шаговые привода не работают, то требуется проверить правильность их соединения с микросхемами L293D и найти рабочий вариант.

Код для тестирования осей Х-Y, работы графопостроителя, программу Inkscape с дополнением можно скачать в интернете.

G-код представляет собой файл, содержащий координаты X-Y-Z. Inkscape выступает в роли посредника, позволяющего создавать совместимые с плоттером файлы с данным кодом, который затем преобразуется в движение электродвигателей. Чтобы распечатать нужное изображение или текст, понадобится с помощью программы Inkscape предварительно перевести их в G-код, который после будет послан на печать.

Следующее видео демонстрирует работу самодельного плоттера из двд-привода:

Плоттер из принтера

Графопостроители классифицируются по различным критериям. Аппараты, в которых носитель закрепляется неподвижно механическим, электростатическим или вакуумным способом, называются планшетными . Такие устройства могут как просто создавать изображение, так и вырезать его, при наличии соответствующей функции. При этом доступна горизонтальная и вертикальная резка. Параметры носителя ограничиваются только размерами планшета.

Режущий плоттер по-другому называется катер. Он имеет встроенный резец или нож. Наиболее часто изображения вырезаются аппаратом из таких материалов:

- обычной и фотобумаги;

- винила;

- картона;

- различных видов пленки.

Сделать планшетный печатающий или режущий плоттер можно из принтера: в первом случае в держателе будет установлен карандаш (ручка), а во втором – нож либо лазер.

Самодельный планшетный графопостроитель

Чтобы собрать устройство своими руками, понадобятся следующие комплектующие детали и материалы:

- шаговые двигатели (2), направляющие и каретки из принтеров;

- Arduino (совместимый с USB) или микроконтроллер (например, ATMEG16, ULN2003A), служащий для преобразования поступающих с компьютера команд в сигналы, вызывающие движение приводов;

- лазер мощностью 300 мВт;

- блок питания;

- шестерни, ремни;

- болты, гайки, шайбы;

- органическое стекло или доска (фанера) в качестве основы.

Лазер позволяет резать тонкие пленки и выжигать по дереву.

Простейший вариант планшетного графопостроителя собирают в такой последовательности:

- делают основу из выбранного материала, соединяя элементы конструкции болтами или склеивая их;

- сверлят отверстия и вставляют в них направляющие как на фотографии ниже;

Установка направляющих

- собирают каретку для установки пера либо лазера;

Каретка с отверстиями под направляющие

- собирают крепление;

Крепление под маркер

Фиксирующий механизм

- устанавливают шаговые двигатели, шестерни, ремни, получая изображенную ниже конструкцию;

Собранный самодельный плоттер

- соединяют электрическую схему;

- устанавливают программное обеспечение на компьютер;

- запускают устройство в работу после проверки.

Если использовать Arduino , то подойдут рассмотренные выше программы. Применение разных микроконтроллеров потребует установки различного ПО.

Когда для разрезания пленки или бумаги (картона) устанавливается нож, глубину его проникновения следует правильно отрегулировать экспериментальным способом.

Приведенную конструкцию можно усовершенствовать, добавив автоматики . Детали по параметрам понадобится подбирать опытным путем, исходя из имеющихся в распоряжении. Возможно, некоторые потребуется докупить.

Оба рассмотренных варианта графопостроителей можно сделать самостоятельно, лишь бы была старая ненужная техника и желание. Такие дешевые аппараты способны рисовать чертежи, вырезать различные изображения и фигуры. До промышленных аналогов им далеко, но при необходимости частого создания чертежей, работу они значительно облегчат. При этом программное обеспечение доступно в сети бесплатно.

Повторное использование техники, предметов, отделки, вещей – далеко не признак ограниченности средств. Скорее, возможность проявить умение, сообразительность и предупредить появление отходов. Такая техника как сканеры, струйные и лазерные принтеры изнашиваются не так чтобы быстро, а вот устаревают скоро. А, значит, нет возможности найти детали для ремонта.

Что сделать с такими устройствами и подскажут многочисленные форумы.

О чём пойдет речь:

Детали изделия

Как правило, в сканере, лазерном принтере приходит в негодность только какой-то один элемент, в то время как остальные детали вполне пригодны к работе. Наиболее ценны в этом смысле МФУ и матричные устройства. При разборке последних своими руками можно получить массу ценных деталей.

- Крепеж – винты, гайки, шестеренки, болты и прочая мелочь. Для домашнего умельца любой крепеж является полезным, так как порой отсутствие элементов нужного диаметра весьма затрудняют работы.

- Самая ценная деталь в принтере любого вида – направляющая, изготовленная из каленой стали. Во многих китайских и корейских аппаратах направляющая выполняется из дешевого сплава и сгибается даже под весом приводного ремня. В струйных устройствах от Canon или Эпсон стоит стальная. Эта деталь используется при обустройстве ЧПУ-станков или самодельных печатных устройств.

- Узел скольжения головки – в струйных устройствах он пластиковый и годится только для ЧПУ-граверов, а вот в матричных в узел запрессовывают бронзовую втулку, так что деталь можно применять на металлообрабатывающих домашних станках.

- Если предполагается монтаж печатного устройства, картридж от Canon является лучшим вариантом.

- Зубчатый приводной ремень – универсальный элемент, подходящий для любого устройства, где нужно передать усилие от шагового двигателя на площадку. И ремень узел скольжения можно найти в МФУ и сканерах и даже старых копировальных аппаратах от Эпсон.

- Шаговый двигатель – обеспечивает движение бумаги. На старых матричных аппаратах и лазерных они мощнее, однако, и детали струйных принтеров можно использовать с толком. Кроме того, со старой машины можно снять двигатель вместе с контроллером и драйвером.

- Концевые выключатели – обеспечивают контроль над качеством бумаги. Необходимая деталь для самодельного печатного устройства или станка.

Что можно сделать из старого принтера

Старый принтер можно модифицировать и использовать для несколько других целей. В этом случае тоже понадобится и смекалка, и умение, однако результат порой бывает весьма интересный.

Что сделать из аппарата Canon или Эпсон, а судя по отзывам, это наиболее подходящая для модификации линейка МФУ и сканеров? Устройство для печати на толстых материалах. Основой чаще всего выступает струйный старый принтер.

- Снимают передний лоток, входной, боковые панели и корпус. Удаляют датчик подателя бумаги, но сохраняют.

- Снимают прижимные и центральный ролик, а также механизм очистки головки.

- Платформу с головкой удалить можно только резкой с помощью ручной шлифовальной машинки. Для такой работы нужно надеть зашитные очки и респиратор.

- Печатающую головку очищают.

- Затем шайбами и гайками настраивают необходимую ширину зазора. Чаще всего старый принтер используют для печати на текстолитах, тонких листах фанеры и тому подобном материале. Затем механизм очистки головки устанавливают на уголки.

- Датчиком подачи материала выступает фотосенсор с излучающим диодом. Для него и системы подачи вырезают из фанеры платформу соответствующей величины. В качестве направляющих для текстолита монтируются алюминиевые уголки. Лист подачи также изготавливают из алюминия.

Картридж заполняют специальными чернилами.

На фото демонстрируется модифицированный старый принтер.